Die Kohlenstofffaser

Seite 1 von 1

Die Kohlenstofffaser

Die Kohlenstofffaser

Kohlenstofffasern (auch Carbonfasern bzw. fälschlicherweise Kohlefasern) sind industriell hergestellte Fasern aus kohlenstoffhaltigen Ausgangsmaterialien, die durch an den Rohstoff angepasste chemische Reaktionen in graphitartig angeordneten Kohlenstoff umgewandelt werden. Man unterscheidet isotrope und anisotrope Typen: Isotrope Fasern besitzen nur geringe Festigkeiten und geringere technische Bedeutung, anisotrope Fasern zeigen hohe Festigkeiten und Steifigkeiten bei gleichzeitig geringer Bruchdehnung in axialer Richtung.

6 µm dicke Kohlenstofffaser im Vergleich zu einem 50 µm dicken Menschenhaar.

Die wichtigste Eigenschaft von Kohlenstofffasern als Versteifungskomponente für den Leichtbau ist der E-Modul; die E-Modulwerte der besten Fasern liegen nahe bei dem theoretischen E-Modul von Graphit in a-Richtung.[1]

Eine Kohlenstoff-Faser hat einen Durchmesser von etwa 5–9 Mikrometer. Üblicherweise werden 1.000 bis 24.000 Filamente zu einem Multifilamentgarn (Roving) zusammengefasst, das aufgespult wird. Die Weiterverarbeitung zu textilen Halbzeugen wie z. B. Geweben, Geflechten oder Multiaxialgelegen erfolgt auf Webmaschinen, Flechtmaschinen oder Multiaxial-Wirkmaschinen bzw. im Bereich der Herstellung von faserverstärkten Kunststoffen direkt auf Prepreganlagen, Strangziehanlagen (Pultrusionsanlagen) oder Wickelmaschinen.

Als Kurzschnittfasern können sie Polymeren beigemischt und über Extruder- und Spritzgussanlagen zu Kunststoffbauteilen verarbeitet werden. Neben diesen Niederfilament-Typen gibt es auch sogenannte HT-Typen mit 120.000 bis 400.000 Einzelfasern, die hauptsächlich zu Kurzschnittfasern, aber auch zu textilen Gelegen verarbeitet werden. Es ist auch möglich, solche Heavy Tows mit Subtows, z. B. in der Form von siebenmal 60.000 Einzelfilamenten, herzustellen.

Die Fasern werden überwiegend zur Herstellung von kohlenstofffaserverstärktem Kunststoff (CFK = Carbonfaserverstärkter Kunststoff) benutzt. Aus dem Englischen stammend wird auch die Abkürzung CFRP (amerikanisches englisch Carbon Fiber Reinforced Plastic) benutzt.

Eigenschaften

Kohlenstofffasern sind elektrisch und thermisch sehr gut leitfähig. Sie haben in Längsrichtung einen negativen Wärmeausdehnungskoeffizienten. Bei Erwärmung werden sie deswegen anfangs kürzer und dicker.

Spezifische Wärmekapazität: 710 J/(kg·K)

Wärmeleitfähigkeit: 17 W/(m·K)

Wärmeausdehnungskoeffizient: -0,1·10−6/K

Spezifischer elektrischer Widerstand: 1,6·10−5 Ohm·m[2] (= 16 Ω · mm2/m)

Kohlenstofffasertypen:[3]

HT – hochfest (High Tensity / High Tenacity)

UHT – sehr hochfest (Ultrahigh Tenacity)

LM – Low Modulus

IM – intermediate (Intermediate Modulus)

HM – hochsteif (High Modulus)

UM – (Ultra Modulus)

UHM – (Ultra High Modulus)

UMS – (Ultra Modulus Strength)

HMS – hochsteif/hochfest (High Modulus / High Strength)

Herstellung

Thomas Alva Edison erhielt bereits 1881 ein Patent für die von ihm entwickelte Kohlefaserglühlampe mit Glühfäden aus pyrolysierten Bambusfasern.[4]

Ein großer Schritt gelang 1963 mit der Herstellung von Fasern mit gerichteten Kristallstrukturen im englischen Royal Aircraft Establishment.[5][6]

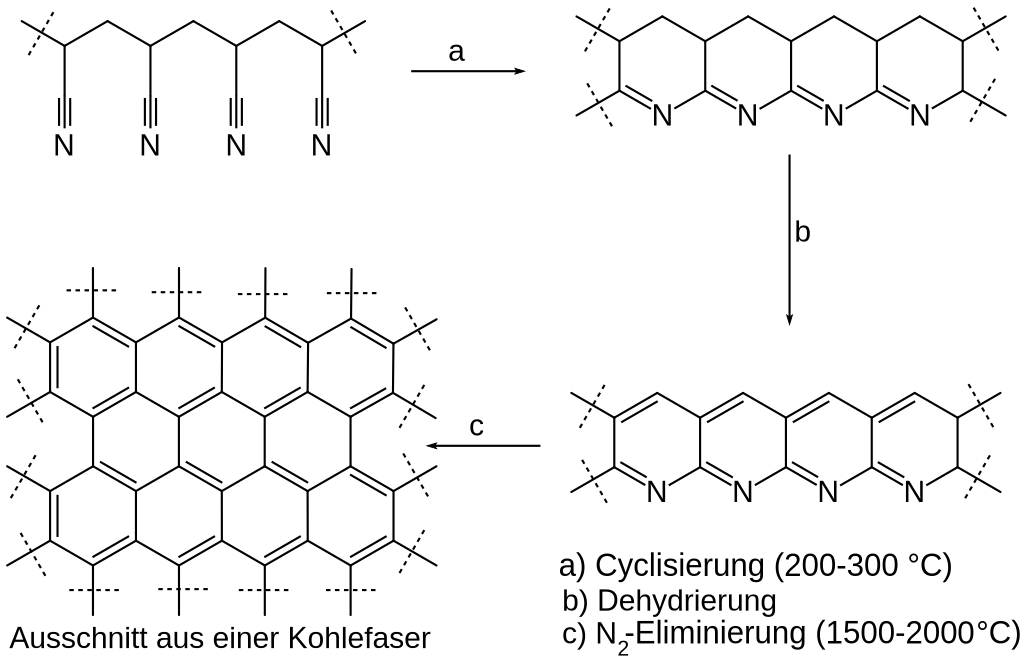

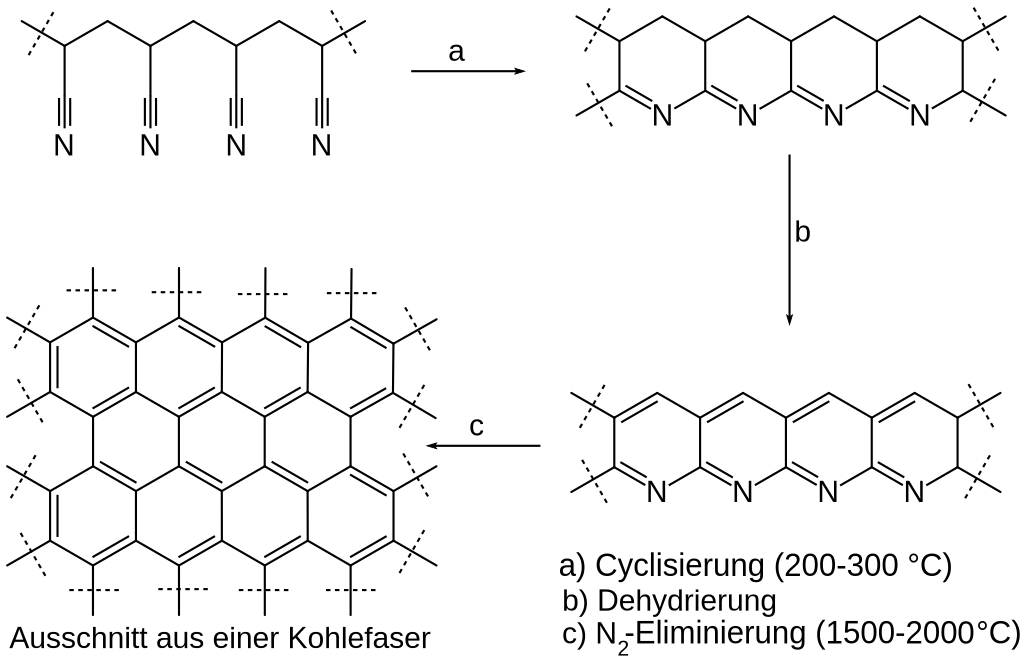

Herstellungsverfahren auf Basis von Polyacrylnitril:

Typ III und II: Kohle-Faser

Typ I: Graphit-Faser

Kohlenstofffasern werden aus organischen Ausgangsmaterialien hergestellt. Es kommen in erster Linie solche Verbindungen in Frage, die sich zunächst in eine unschmelzbare Zwischenstufe umwandeln lassen und anschließend unter Formerhalt in einem Pyrolyseprozess zum Kohlenstoff carbonisiert werden können. Durch Verstreckung (Anlegen einer Zugspannung) bei diesem Temperaturbehandlungsschritt lässt sich die Orientierung der atomaren Struktur in den Fasern so verändern, dass bei der Carbonisierung höhere Festigkeiten und Steifigkeiten der Fasern erreicht werden.

Bei dieser Carbonisierungsbehandlung werden alle Elemente bis auf den Hauptanteil Kohlenstoff gasförmig abgespalten. Der relative Kohlenstoffanteil steigt mit zunehmender Temperatur, die üblicherweise im Bereich von 1300–1500 °C liegt. Damit wird ein Kohlenstoffanteil von 96 bis 98 Gewichtsprozenten erreicht.

Von Graphitierung spricht man oberhalb 1800 °C. Hierbei wird vor allem die Struktur der graphitischen Kohlenstoffschichten mehr und mehr perfektioniert. Der Schichtebenenabstand zwischen diesen Kohlenstoffschichten bleibt jedoch über dem vom eigentlichen Graphit bekannten Wert. Deshalb ist der im englischen Sprachraum übliche Begriff „graphite fiber (fibre)“ streng genommen nicht korrekt. Dies gilt auch für die im deutschen Sprachraum verwendeten Begriffe „Graphitfaser“ und „Kohlefaser“.

Durch die Glühbehandlung steigt der E-Modul wegen der Strukturannäherung an das Graphit-Gitter, die Festigkeit vermindert sich dadurch jedoch.[1]

Die Strukturvielfalt der Fasern mit der großen Bandbreite an Eigenschaften resultiert aus der über die Herstellparameter steuerbaren Anisotropie der graphitischen Schichten. Bei Endlosfasern erreicht man je nach Fasertyp nahezu den theoretischen Steifigkeitswert, jedoch üblicherweise nur 2–4 % der theoretischen Festigkeit. Bei Fasern, die abweichend von der oben beschriebenen Methode aus der Gasphase abgeschieden werden (sogenannte Whisker mit sehr kurzer Länge), sind deutlich höhere Festigkeiten erreichbar.

Es gibt heute drei etablierte Ausgangsmaterialien für Endlosfasern aus Kohlenstoff:[1]

Rayon/Viskose (Cellulose)

Die auf Cellulosebasis über das Viskoseverfahren hergestellten Viskosefasern sind hier das Ausgangsmaterial für die Kohlenstofffasern. Diese zeigen aufgrund des Ausgangsmaterials eine wenig perfekte Kohlenstoffstruktur. Sie haben damit eine vergleichsweise niedrige thermische und elektrische Leitfähigkeit. (In der Verwendung als Glühfaden war der hohe ohmsche Widerstand allerdings günstig.) Sie werden deshalb überwiegend als (unter Luft/Sauerstoffabschluss) thermisch hochbelastbare Isolierwerkstoffe eingesetzt, zum Beispiel im Ofenbau.

Polyacrylnitril (PAN)

Der größte Teil der heute gebräuchlichen Hochleistungsfasern (HT/IM) wird durch Stabilisierungsreaktionen an Luft und anschließende Pyrolyse unter Schutzgas aus Polyacrylnitril gefertigt[7]. Ihr wesentliches Merkmal ist die hohe Zugfestigkeit. Man unterscheidet Niederfilament- und Multifilamentgarne (englisch HeavyTow). Bei letzteren werden die günstigeren Fertigungstechnologien der Textilindustrie genutzt, daher sind sie am kostengünstigsten.

Pech (unterschiedlicher Herkunft)

Pech ist als Ausgangsstoff wesentlich billiger als PAN, aber die Reinigungs- und Aufbereitungskosten sind so hoch, dass Fasern aus PAN nach wie vor preiswerter sind.

Wird das Pech lediglich geschmolzen, versponnen und carbonisiert, erhält man isotrope Kohlenstofffasern mit geringeren Festigkeitswerten. Erst die Überführung in die sogenannte Mesophase durch eine Hydrierungsbehandlung erlaubt eine Orientierung der Kohlenstoff-Netzebenen entlang der Faserachse durch Verstreckung während des Herstellprozesses.

Dies erlaubt dann auch die Herstellung von Fasern mit hoher Steifigkeit (HM). Bei gleichzeitiger hoher Zugfestigkeit (HMS) werden diese Fasern aus Kostengründen nur in Spezialanwendungen eingesetzt.

Weiterverarbeitung

Zur Weiterverarbeitung werden die Fasern zu sogenannten Filamentgarnen zusammengefasst. Gängig sind hier die Typen mit 67tex (1K), 200tex (3K), 400tex (6K), 800tex (12K), 1600tex (24K) und 48 bzw. 50K, in seltenen Fällen werden auch Garne mit 80K verwendet. Die Angabe 200tex steht dabei für ein Gewicht von (200 g)/(1000 m) und 1K bedeutet, dass 1000 Einzelfasern zu einem Garn zusammengefasst sind.

Die gröberen Garne (bei Textilglas „Rovings“ genannt) kommen beispielsweise als Verstärkungsfasern für Flächengebilde zum Einsatz. Im Flugzeugbau werden mit Harz vorimprägnierte Garnscharen oder Gewebe, die sogenannten Prepregs, mit geringem oder mittlerem Flächengewicht verwendet. Das gängigste im Automobilbau verwendete Produkt ist ein multiaxiales Flächengebilde.

Anwendung

Kohlenstofffaser-Gewebe

Um die mechanischen Eigenschaften der Fasern nutzen zu können, werden sie bei der Herstellung von Faserverbundwerkstoffen, insbesondere Faser-Kunststoff-Verbunden, und seit einiger Zeit auch bei keramischen Faserverbundwerkstoffen weiterverarbeitet. Dabei nimmt die Bedeutung der kohlenstofffaserverstärkten Kunststoffe im Hochleistungsmaschinenbau seit einigen Jahren deutlich zu, bereits vorher kamen sie im Flugzeugbau zur Anwendung. Im allgemeinen Sprachgebrauch, insbesondere bei Sportgeräten aller Sportarten, stehen Begriffe wie Carbon, Graphit(e) und Kohlenstofffaser typischerweise für Kohlenstofffaser-verstärkte duromere Kunststoffe.

Kohlenstofffaser-Rohre, im Hintergrund Kohlenstofffaser-Gelege

Kohlenstofffasern zeichnen sich im Vergleich zu Glasfasern durch ein geringeres Gewicht und einen höheren Preis aus. Sie werden daher vor allem in der Luft- und Raumfahrt sowie bei Sportgeräten (zum Beispiel Angelruten, Rennrädern, Mountainbikes, Tennisschlägern, Speedskates, Ruderbooten, Windsurfausrüstung) eingesetzt. So sind zum Beispiel auch das sogenannte Monocoque sowie weitere Teile von Formel-1-Rennwagen aus kohlenstofffaserverstärktem Kunststoff hergestellt.

Beispiele aus der Luftfahrt sind das Seitenleitwerk des Airbus A380 oder der Rumpf der Boeing 787.

In England wird eine Brücke aus einem mit Kohlenstofffasern verstärkten Beton gefertigt, die enormen Zug- und Druckkräften standhält.

Kohlenstofffaser-Wickelmuster im Carbon Obelisk der Emscherkunst.2010

Weitverbreitet sind kohlenstofffaserverstärkte Kunststoffbauteile inzwischen in einigen Fahrrädern, wie z. B. Rennrädern/Mountainbikes. Hier werden inzwischen nicht nur die Rahmen, sondern zunehmend auch andere Komponenten wie Kurbeln, Laufräder, Lenker, Sattelstützen u. a. aus CFK gefertigt.

Eine weitere Anwendung finden Kohlenstofffasern im Bereich des Bogenschießens. Moderne Sportpfeilschäfte werden mit Carbonfaserverstärkung hergestellt, die sich durch ihr geringes Gewicht hervorragend für weite Distanzen eignen.

In der Wasserski-Fertigung, bei hochwertigen Angelruten und bei Bögen für Streichinstrumente und sogar bei Streichinstrumenten selbst finden Kohlenstofffasern eine weitere Anwendungsmöglichkeit.

In der Zahnheilkunde werden Kohlenstofffasern zur Schienung von Zähnen, aber auch in Stiftform zur Retentionsgewinnung von Aufbauten für zerstörte Zähne in Wurzeln eingeklebt.

Militärisch wird die elektrische Leitfähigkeit sowie die geringe Größe (Durchmesser) von Kohlenstofffasern in Graphitbomben ausgenutzt. Die in einer Bombe eingebrachten kurzen Kohlenstoff-Faserabschnitte werden durch eine Zerlegerladung über dem jeweiligen Objekt verteilt. Die Fasern werden durch Luftströmung, sowie begünstigt durch Ventilatoren oder Lüftungs- und Kühlsysteme, in elektrischen Anlagen und Geräten verteilt und erreichen selbst unzugängliche Stellen im Inneren von Computern. Die hervorgerufenen Kurzschlüsse führen dann zum Versagen auch großer Anlagen, wenn die Steuerungseinrichtungen betroffen sind.

Prüfung von Carbonfasermaterialien

Zur Prüfung von Carbonfasermaterialien werden sowohl zerstörende als auch zerstörungsfreie Prüfverfahren angewendet. Mit zerstörender Prüfung (z. B. Kerbschlagtest) wird beispielsweise die Bruchlast des Materials oder das Bruchverhalten geprüft. Zerstörungsfreie Prüfverfahren, wie zum Beispiel Ultraschall- oder akustische Prüfung, werden vorrangig zur Prüfung von Defekten im Polymeranteil des Komposits (Delaminationen, Lunker, Blasen) verwendet.

Effekte in der Faserstruktur selbst (Gassen, Risse, Ondulationen, Falten, Überlappungen, Faseransammlungen oder Fehlorientierungen) werden mit Hochfrequenz-Wirbelstromverfahren gemessen.[8]

Ähnliche Wirbelstromverfahren werden angewendet zur lokalen Bestimmung des Flächengewichts in CFK-Bauteilen und Textilen.

Hersteller

Die größten Hersteller nach Produktionskapazität in 1000 t (Stand 2014) sind:[9]

Hersteller Kapazität

Toray (mit Zoltek) 44,5

SGL Carbon 12

TohoTenax 11,5

Mitsubishi Rayon (MRC) 11,1

Formosa Plastics 8,8

Hexcel 7,2

Cytec 4

Zhongfu-Shenying 4

DowAksa 3

Hengshen Fibre Material 3

Entsorgung

Die Entsorgung von Kohlenstofffaser-haltigen Materialien erweist sich als problematisch. Beim Zerkleinern entsprechender Abfälle werden große Menge Fasern freigesetzt, die gesundheitsgefährdend sind und die aufgrund ihrer Leitfähigkeit zum Ausfall elektrischer Anlagen führen können.[10] In Müllverbrennungsanlagen für Siedlungsabfälle ist die Verweilzeit der Abfälle in der heißen Zone der Anlagen in der Regel zu kurz, als dass ein vollständiger Abbrand der in Matrizen eingebundenen Fasern erfolgen kann.[11] Dies kann zu technischen Problemen bei elektrostatischen Abscheidern führen.[10]

Das Zerkleinern von Kohlenstofffaser-haltigen Materialien erschwert zudem durch das damit verbundene Verkürzen der Fasern das Recycling der Abfälle.[11]

Quelle

6 µm dicke Kohlenstofffaser im Vergleich zu einem 50 µm dicken Menschenhaar.

Die wichtigste Eigenschaft von Kohlenstofffasern als Versteifungskomponente für den Leichtbau ist der E-Modul; die E-Modulwerte der besten Fasern liegen nahe bei dem theoretischen E-Modul von Graphit in a-Richtung.[1]

Eine Kohlenstoff-Faser hat einen Durchmesser von etwa 5–9 Mikrometer. Üblicherweise werden 1.000 bis 24.000 Filamente zu einem Multifilamentgarn (Roving) zusammengefasst, das aufgespult wird. Die Weiterverarbeitung zu textilen Halbzeugen wie z. B. Geweben, Geflechten oder Multiaxialgelegen erfolgt auf Webmaschinen, Flechtmaschinen oder Multiaxial-Wirkmaschinen bzw. im Bereich der Herstellung von faserverstärkten Kunststoffen direkt auf Prepreganlagen, Strangziehanlagen (Pultrusionsanlagen) oder Wickelmaschinen.

Als Kurzschnittfasern können sie Polymeren beigemischt und über Extruder- und Spritzgussanlagen zu Kunststoffbauteilen verarbeitet werden. Neben diesen Niederfilament-Typen gibt es auch sogenannte HT-Typen mit 120.000 bis 400.000 Einzelfasern, die hauptsächlich zu Kurzschnittfasern, aber auch zu textilen Gelegen verarbeitet werden. Es ist auch möglich, solche Heavy Tows mit Subtows, z. B. in der Form von siebenmal 60.000 Einzelfilamenten, herzustellen.

Die Fasern werden überwiegend zur Herstellung von kohlenstofffaserverstärktem Kunststoff (CFK = Carbonfaserverstärkter Kunststoff) benutzt. Aus dem Englischen stammend wird auch die Abkürzung CFRP (amerikanisches englisch Carbon Fiber Reinforced Plastic) benutzt.

Eigenschaften

Kohlenstofffasern sind elektrisch und thermisch sehr gut leitfähig. Sie haben in Längsrichtung einen negativen Wärmeausdehnungskoeffizienten. Bei Erwärmung werden sie deswegen anfangs kürzer und dicker.

Spezifische Wärmekapazität: 710 J/(kg·K)

Wärmeleitfähigkeit: 17 W/(m·K)

Wärmeausdehnungskoeffizient: -0,1·10−6/K

Spezifischer elektrischer Widerstand: 1,6·10−5 Ohm·m[2] (= 16 Ω · mm2/m)

Kohlenstofffasertypen:[3]

HT – hochfest (High Tensity / High Tenacity)

UHT – sehr hochfest (Ultrahigh Tenacity)

LM – Low Modulus

IM – intermediate (Intermediate Modulus)

HM – hochsteif (High Modulus)

UM – (Ultra Modulus)

UHM – (Ultra High Modulus)

UMS – (Ultra Modulus Strength)

HMS – hochsteif/hochfest (High Modulus / High Strength)

Herstellung

Thomas Alva Edison erhielt bereits 1881 ein Patent für die von ihm entwickelte Kohlefaserglühlampe mit Glühfäden aus pyrolysierten Bambusfasern.[4]

Ein großer Schritt gelang 1963 mit der Herstellung von Fasern mit gerichteten Kristallstrukturen im englischen Royal Aircraft Establishment.[5][6]

Herstellungsverfahren auf Basis von Polyacrylnitril:

Typ III und II: Kohle-Faser

Typ I: Graphit-Faser

Kohlenstofffasern werden aus organischen Ausgangsmaterialien hergestellt. Es kommen in erster Linie solche Verbindungen in Frage, die sich zunächst in eine unschmelzbare Zwischenstufe umwandeln lassen und anschließend unter Formerhalt in einem Pyrolyseprozess zum Kohlenstoff carbonisiert werden können. Durch Verstreckung (Anlegen einer Zugspannung) bei diesem Temperaturbehandlungsschritt lässt sich die Orientierung der atomaren Struktur in den Fasern so verändern, dass bei der Carbonisierung höhere Festigkeiten und Steifigkeiten der Fasern erreicht werden.

Bei dieser Carbonisierungsbehandlung werden alle Elemente bis auf den Hauptanteil Kohlenstoff gasförmig abgespalten. Der relative Kohlenstoffanteil steigt mit zunehmender Temperatur, die üblicherweise im Bereich von 1300–1500 °C liegt. Damit wird ein Kohlenstoffanteil von 96 bis 98 Gewichtsprozenten erreicht.

Von Graphitierung spricht man oberhalb 1800 °C. Hierbei wird vor allem die Struktur der graphitischen Kohlenstoffschichten mehr und mehr perfektioniert. Der Schichtebenenabstand zwischen diesen Kohlenstoffschichten bleibt jedoch über dem vom eigentlichen Graphit bekannten Wert. Deshalb ist der im englischen Sprachraum übliche Begriff „graphite fiber (fibre)“ streng genommen nicht korrekt. Dies gilt auch für die im deutschen Sprachraum verwendeten Begriffe „Graphitfaser“ und „Kohlefaser“.

Durch die Glühbehandlung steigt der E-Modul wegen der Strukturannäherung an das Graphit-Gitter, die Festigkeit vermindert sich dadurch jedoch.[1]

Die Strukturvielfalt der Fasern mit der großen Bandbreite an Eigenschaften resultiert aus der über die Herstellparameter steuerbaren Anisotropie der graphitischen Schichten. Bei Endlosfasern erreicht man je nach Fasertyp nahezu den theoretischen Steifigkeitswert, jedoch üblicherweise nur 2–4 % der theoretischen Festigkeit. Bei Fasern, die abweichend von der oben beschriebenen Methode aus der Gasphase abgeschieden werden (sogenannte Whisker mit sehr kurzer Länge), sind deutlich höhere Festigkeiten erreichbar.

Es gibt heute drei etablierte Ausgangsmaterialien für Endlosfasern aus Kohlenstoff:[1]

Rayon/Viskose (Cellulose)

Die auf Cellulosebasis über das Viskoseverfahren hergestellten Viskosefasern sind hier das Ausgangsmaterial für die Kohlenstofffasern. Diese zeigen aufgrund des Ausgangsmaterials eine wenig perfekte Kohlenstoffstruktur. Sie haben damit eine vergleichsweise niedrige thermische und elektrische Leitfähigkeit. (In der Verwendung als Glühfaden war der hohe ohmsche Widerstand allerdings günstig.) Sie werden deshalb überwiegend als (unter Luft/Sauerstoffabschluss) thermisch hochbelastbare Isolierwerkstoffe eingesetzt, zum Beispiel im Ofenbau.

Polyacrylnitril (PAN)

Der größte Teil der heute gebräuchlichen Hochleistungsfasern (HT/IM) wird durch Stabilisierungsreaktionen an Luft und anschließende Pyrolyse unter Schutzgas aus Polyacrylnitril gefertigt[7]. Ihr wesentliches Merkmal ist die hohe Zugfestigkeit. Man unterscheidet Niederfilament- und Multifilamentgarne (englisch HeavyTow). Bei letzteren werden die günstigeren Fertigungstechnologien der Textilindustrie genutzt, daher sind sie am kostengünstigsten.

Pech (unterschiedlicher Herkunft)

Pech ist als Ausgangsstoff wesentlich billiger als PAN, aber die Reinigungs- und Aufbereitungskosten sind so hoch, dass Fasern aus PAN nach wie vor preiswerter sind.

Wird das Pech lediglich geschmolzen, versponnen und carbonisiert, erhält man isotrope Kohlenstofffasern mit geringeren Festigkeitswerten. Erst die Überführung in die sogenannte Mesophase durch eine Hydrierungsbehandlung erlaubt eine Orientierung der Kohlenstoff-Netzebenen entlang der Faserachse durch Verstreckung während des Herstellprozesses.

Dies erlaubt dann auch die Herstellung von Fasern mit hoher Steifigkeit (HM). Bei gleichzeitiger hoher Zugfestigkeit (HMS) werden diese Fasern aus Kostengründen nur in Spezialanwendungen eingesetzt.

Weiterverarbeitung

Zur Weiterverarbeitung werden die Fasern zu sogenannten Filamentgarnen zusammengefasst. Gängig sind hier die Typen mit 67tex (1K), 200tex (3K), 400tex (6K), 800tex (12K), 1600tex (24K) und 48 bzw. 50K, in seltenen Fällen werden auch Garne mit 80K verwendet. Die Angabe 200tex steht dabei für ein Gewicht von (200 g)/(1000 m) und 1K bedeutet, dass 1000 Einzelfasern zu einem Garn zusammengefasst sind.

Die gröberen Garne (bei Textilglas „Rovings“ genannt) kommen beispielsweise als Verstärkungsfasern für Flächengebilde zum Einsatz. Im Flugzeugbau werden mit Harz vorimprägnierte Garnscharen oder Gewebe, die sogenannten Prepregs, mit geringem oder mittlerem Flächengewicht verwendet. Das gängigste im Automobilbau verwendete Produkt ist ein multiaxiales Flächengebilde.

Anwendung

Kohlenstofffaser-Gewebe

Um die mechanischen Eigenschaften der Fasern nutzen zu können, werden sie bei der Herstellung von Faserverbundwerkstoffen, insbesondere Faser-Kunststoff-Verbunden, und seit einiger Zeit auch bei keramischen Faserverbundwerkstoffen weiterverarbeitet. Dabei nimmt die Bedeutung der kohlenstofffaserverstärkten Kunststoffe im Hochleistungsmaschinenbau seit einigen Jahren deutlich zu, bereits vorher kamen sie im Flugzeugbau zur Anwendung. Im allgemeinen Sprachgebrauch, insbesondere bei Sportgeräten aller Sportarten, stehen Begriffe wie Carbon, Graphit(e) und Kohlenstofffaser typischerweise für Kohlenstofffaser-verstärkte duromere Kunststoffe.

Kohlenstofffaser-Rohre, im Hintergrund Kohlenstofffaser-Gelege

Kohlenstofffasern zeichnen sich im Vergleich zu Glasfasern durch ein geringeres Gewicht und einen höheren Preis aus. Sie werden daher vor allem in der Luft- und Raumfahrt sowie bei Sportgeräten (zum Beispiel Angelruten, Rennrädern, Mountainbikes, Tennisschlägern, Speedskates, Ruderbooten, Windsurfausrüstung) eingesetzt. So sind zum Beispiel auch das sogenannte Monocoque sowie weitere Teile von Formel-1-Rennwagen aus kohlenstofffaserverstärktem Kunststoff hergestellt.

Beispiele aus der Luftfahrt sind das Seitenleitwerk des Airbus A380 oder der Rumpf der Boeing 787.

In England wird eine Brücke aus einem mit Kohlenstofffasern verstärkten Beton gefertigt, die enormen Zug- und Druckkräften standhält.

Kohlenstofffaser-Wickelmuster im Carbon Obelisk der Emscherkunst.2010

Weitverbreitet sind kohlenstofffaserverstärkte Kunststoffbauteile inzwischen in einigen Fahrrädern, wie z. B. Rennrädern/Mountainbikes. Hier werden inzwischen nicht nur die Rahmen, sondern zunehmend auch andere Komponenten wie Kurbeln, Laufräder, Lenker, Sattelstützen u. a. aus CFK gefertigt.

Eine weitere Anwendung finden Kohlenstofffasern im Bereich des Bogenschießens. Moderne Sportpfeilschäfte werden mit Carbonfaserverstärkung hergestellt, die sich durch ihr geringes Gewicht hervorragend für weite Distanzen eignen.

In der Wasserski-Fertigung, bei hochwertigen Angelruten und bei Bögen für Streichinstrumente und sogar bei Streichinstrumenten selbst finden Kohlenstofffasern eine weitere Anwendungsmöglichkeit.

In der Zahnheilkunde werden Kohlenstofffasern zur Schienung von Zähnen, aber auch in Stiftform zur Retentionsgewinnung von Aufbauten für zerstörte Zähne in Wurzeln eingeklebt.

Militärisch wird die elektrische Leitfähigkeit sowie die geringe Größe (Durchmesser) von Kohlenstofffasern in Graphitbomben ausgenutzt. Die in einer Bombe eingebrachten kurzen Kohlenstoff-Faserabschnitte werden durch eine Zerlegerladung über dem jeweiligen Objekt verteilt. Die Fasern werden durch Luftströmung, sowie begünstigt durch Ventilatoren oder Lüftungs- und Kühlsysteme, in elektrischen Anlagen und Geräten verteilt und erreichen selbst unzugängliche Stellen im Inneren von Computern. Die hervorgerufenen Kurzschlüsse führen dann zum Versagen auch großer Anlagen, wenn die Steuerungseinrichtungen betroffen sind.

Prüfung von Carbonfasermaterialien

Zur Prüfung von Carbonfasermaterialien werden sowohl zerstörende als auch zerstörungsfreie Prüfverfahren angewendet. Mit zerstörender Prüfung (z. B. Kerbschlagtest) wird beispielsweise die Bruchlast des Materials oder das Bruchverhalten geprüft. Zerstörungsfreie Prüfverfahren, wie zum Beispiel Ultraschall- oder akustische Prüfung, werden vorrangig zur Prüfung von Defekten im Polymeranteil des Komposits (Delaminationen, Lunker, Blasen) verwendet.

Effekte in der Faserstruktur selbst (Gassen, Risse, Ondulationen, Falten, Überlappungen, Faseransammlungen oder Fehlorientierungen) werden mit Hochfrequenz-Wirbelstromverfahren gemessen.[8]

Ähnliche Wirbelstromverfahren werden angewendet zur lokalen Bestimmung des Flächengewichts in CFK-Bauteilen und Textilen.

Hersteller

Die größten Hersteller nach Produktionskapazität in 1000 t (Stand 2014) sind:[9]

Hersteller Kapazität

Toray (mit Zoltek) 44,5

SGL Carbon 12

TohoTenax 11,5

Mitsubishi Rayon (MRC) 11,1

Formosa Plastics 8,8

Hexcel 7,2

Cytec 4

Zhongfu-Shenying 4

DowAksa 3

Hengshen Fibre Material 3

Entsorgung

Die Entsorgung von Kohlenstofffaser-haltigen Materialien erweist sich als problematisch. Beim Zerkleinern entsprechender Abfälle werden große Menge Fasern freigesetzt, die gesundheitsgefährdend sind und die aufgrund ihrer Leitfähigkeit zum Ausfall elektrischer Anlagen führen können.[10] In Müllverbrennungsanlagen für Siedlungsabfälle ist die Verweilzeit der Abfälle in der heißen Zone der Anlagen in der Regel zu kurz, als dass ein vollständiger Abbrand der in Matrizen eingebundenen Fasern erfolgen kann.[11] Dies kann zu technischen Problemen bei elektrostatischen Abscheidern führen.[10]

Das Zerkleinern von Kohlenstofffaser-haltigen Materialien erschwert zudem durch das damit verbundene Verkürzen der Fasern das Recycling der Abfälle.[11]

Quelle

Andy- Admin

- Anzahl der Beiträge : 36059

Anmeldedatum : 03.04.11

Seite 1 von 1

Befugnisse in diesem Forum

Sie können in diesem Forum nicht antworten

» Einfach erklärt - Funktionsweiße, Fehlersuche und Tuning. Bürstenloser Nabenmotor

» Akne Filme Dr. Pimple Pooper

» R.I.P. Manni

» R.i.P. Manfred Wüstefeld

» R.I.P. Holger

» R.I.P Rudolf HAASE

» PAROOKAVILLE 2023 | Finch

» Festivalfilm - ROCKHARZ 2023